碳纖維表面火焰處理可增加CF/PA6界面粘結(jié)強(qiáng)度

碳纖維是機(jī)械性能較為強(qiáng)悍的一種新型材料,可與多種基體(樹脂、金屬、陶瓷等)相結(jié)合,加工制備成工業(yè)領(lǐng)域不可多得的高性能復(fù)合材料。不過了解過碳纖維的人應(yīng)該知道,碳纖維本身具有較強(qiáng)的惰性,想要提高它與基體的結(jié)合效果,需要對(duì)之進(jìn)行一定的表面處理,如上漿劑處理、表面氧化處理、納米粒子改性處理或等離子體處理等。智上新材將結(jié)合國外專業(yè)論文,介紹另外一種碳纖維表面處理方法——火焰加熱,該處理方式可以增加CF/PA6復(fù)合材料的界面粘結(jié)強(qiáng)度,從而提升復(fù)合材料整體性能。

碳纖維表面火焰處理過程和簡(jiǎn)述

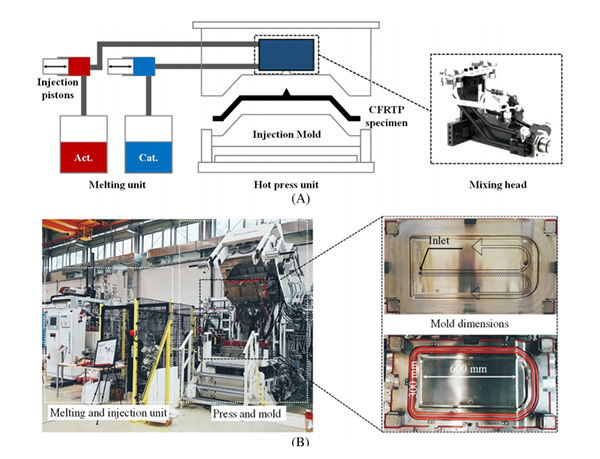

國外科研團(tuán)隊(duì)在針對(duì)樹脂傳遞模塑(T-RTM)工藝對(duì)CF/PA6復(fù)合材料的相關(guān)實(shí)驗(yàn)中,發(fā)現(xiàn)對(duì)碳纖維織物進(jìn)行表面火焰處理,可以去除水分,并提高碳纖維與PA6樹脂基體之間的界面粘結(jié)強(qiáng)度。在碳纖維干燥環(huán)節(jié),即便干燥12小時(shí),也會(huì)因?yàn)樘祭w維表面親水性上漿劑的存在,導(dǎo)致碳纖維表面殘留水分,最終影響復(fù)合材料性能,因此團(tuán)隊(duì)采用火焰加熱的方式進(jìn)行表面處理。后經(jīng)分析認(rèn)為,火焰處理增加了碳纖維的表面活化能,這是提高碳纖維和樹脂基體界面強(qiáng)粘結(jié)強(qiáng)度的原因。

實(shí)驗(yàn)中使用丙烷氣體(C3H8)對(duì)碳纖維織物表面進(jìn)行火焰處理,火焰處理在大氣環(huán)境下進(jìn)行,火焰溫度為900°C,處理時(shí)間為5秒鐘,處理距離為100mm,在每層碳纖維織物的兩側(cè)都進(jìn)行加熱操作。碳纖維表面火焰處理有嚴(yán)格的要求,盡可能降低火焰對(duì)碳纖維自身和上漿劑層的損害,實(shí)驗(yàn)中僅選用火焰處理后重量損失小于0.1%的碳纖維試樣。

碳纖維表面火焰處理可增加CF/PA6界面粘結(jié)強(qiáng)度

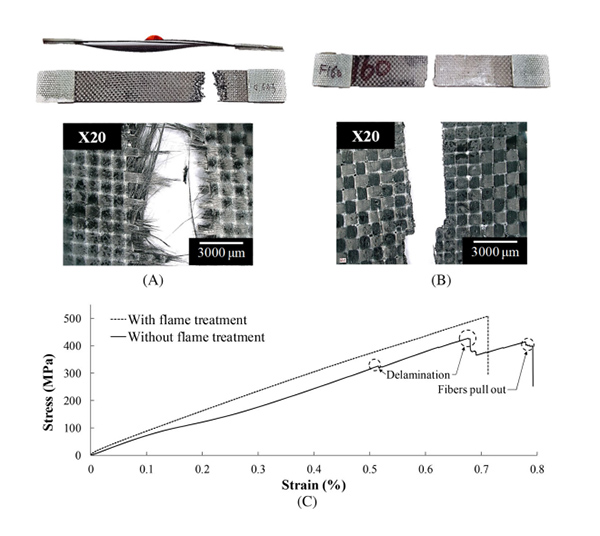

通過樹脂傳遞模塑(T-RTM)工藝制備CF/PA6樣品,并進(jìn)行了拉伸試驗(yàn),固化溫度為120℃階段時(shí),對(duì)比了未經(jīng)過和經(jīng)過表面火焰處理的CF/PA6試樣,可以直觀的通過顯微鏡觀察到微觀圖片中存在的差異。

1、未經(jīng)火焰處理(下圖A):發(fā)生不均勻聚合,形成了未反應(yīng)區(qū)域,拉伸至斷裂后表面斷裂模式有2種,分別是纖維拔出和層間剝離,這2種斷裂模式的出現(xiàn),歸因于纖維和基體之間的界面粘結(jié)強(qiáng)度較低。分析原因發(fā)現(xiàn),低粘結(jié)強(qiáng)度很可能是由碳纖維表面殘留的水分引起,殘留水分的存在干擾了復(fù)合材料的聚合過程,導(dǎo)致催化劑部分失效,從而影響復(fù)合材料性能。

2、經(jīng)過火焰處理(下圖B):同樣在120℃溫度下,固化反應(yīng)順利進(jìn)行,拉伸至斷裂后未出現(xiàn)纖維拔出和層間剝離的情況,表明火焰處理有效的去除了碳纖維表面的水分,處理后表面自由能明顯增加,直接提升了纖維和基體之間的界面粘結(jié)強(qiáng)度。

再通過觀察CF/PA6試樣在火焰處理前后的應(yīng)力-應(yīng)變曲線(上圖C),可以發(fā)現(xiàn)火焰處理顯著提高了碳纖維與PA6基體之間的界面粘結(jié)強(qiáng)度,使得CF/PA6復(fù)合材料在拉伸載荷下沒有發(fā)生剝離和纖維拔出斷裂。通過微觀圖和應(yīng)變曲線都可以證實(shí),表面火焰處理確實(shí)是有利于制備CF/PA6復(fù)合材料的重要方式。

掃一掃添加微信

掃一掃添加微信