CF/PA6熱塑性復(fù)合材料吸濕前后的性能對比

熱固性碳纖維復(fù)合材料是目前應(yīng)用范圍和接納程度較高的一種復(fù)合材料,與之相比,熱塑性碳纖維復(fù)合材料的應(yīng)用就少了許多,主要是因為后者的制備難度和生產(chǎn)成本太高。不過熱塑性碳纖維復(fù)合材料有快速成型、易回收等優(yōu)勢,一旦技術(shù)條件成熟,可能是未來幾十年復(fù)合材料發(fā)展的主要趨勢之一。熱塑性碳纖維復(fù)合材料中使用的樹脂,包含聚醚醚酮、聚苯硫醚、聚酰胺、聚酰亞胺、聚醚砜等,本文將以熱塑性碳纖維聚酰胺(CF/PA6)復(fù)合材料為例,介紹其吸濕前后的性能對比情況。

聚酰胺,又名尼龍,是目前工業(yè)生產(chǎn)中非常重要的一種熱塑性樹脂,尼龍6、尼龍66是性能較為出色的2種。PA6是一種半結(jié)晶性的熱塑性樹脂,可以與玻璃纖維、碳纖維、芳綸纖維等復(fù)合,可應(yīng)用在汽車制造領(lǐng)域,以汽車非承力部件應(yīng)用居多。不過連續(xù)碳纖維熱塑性聚酰胺復(fù)合材料的制備正在逐步成熟,未來該型復(fù)合材料的應(yīng)用范圍將會得到擴展。

CF/PA6熱塑性復(fù)合材料吸濕前后的性能對比

CF/PA6熱塑性復(fù)合材料應(yīng)用在汽車上,必然需要應(yīng)對雨雪天氣帶來的負面影響,可能會出現(xiàn)被雨水打濕的情況,因此在實驗階段可能需要進行一定的吸濕處理,監(jiān)測該型復(fù)合材料在性能上是否發(fā)生較大變化。目前吸濕對復(fù)合材料性能的影響大多還集中在熱固性復(fù)合材料或短纖維增強熱塑性復(fù)合材料,關(guān)于吸濕對連續(xù)碳纖維增強熱塑性復(fù)合材料的影響公開報道相對較少。

測試基礎(chǔ)介紹:首先將預(yù)定鋪層的 CF/PA6預(yù)浸料進行紅外加熱至260℃,然后迅速轉(zhuǎn)移至壓機模具中進行快速模壓成型,模具溫度為 165℃,壓力為7MPa,保壓時間分別為30秒(C1樣品)、150秒(C2樣品)、600秒(C3樣品),脫模后將試件放置在鋁板上冷卻至室溫。然后將CF/PA6復(fù)合材料樣品條浸泡在90℃恒溫水浴鍋中進行吸濕處理40小時,擦干試件表面水分后進行力學(xué)性能測試,結(jié)果如下。

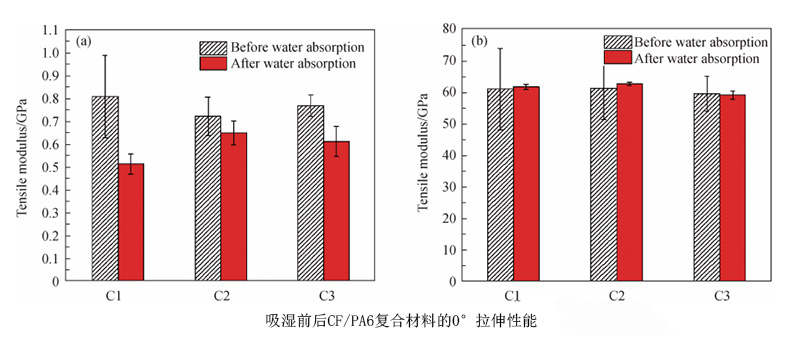

1、吸濕對 CF/PA6的0°拉伸性能的影響

上圖為吸濕前后 CF/PA6復(fù)合材料的0°拉伸強度和模量??梢?,吸濕導(dǎo)致C1、C2和C3樣品的拉伸強度分別降低了37%、10%和20%,但是對拉伸模量卻幾乎沒有影響,比吸濕前降低了0~0.6%。這是因為連續(xù) CF/PA6復(fù)合材料在0°方向的模量主要由碳纖維貢獻,吸濕并未改變碳纖維的模量值,所以吸濕后的CF/PA6復(fù)合材料模量幾乎沒有變化。

但模量的分散性卻明顯變小,說明吸濕后 CF/PA6復(fù)合材料的界面非常差,能量全部由碳纖維單絲獨立承擔(dān),而通過界面?zhèn)鬏d實現(xiàn)的纖維彼此間相互影響作用很小。同樣,強度發(fā)生降低也是由于吸濕降低了 CF/PA6復(fù)合材料的界面?zhèn)鬏d能力導(dǎo)致的。

對比圖中模壓時間(C1、C2和C3)對 CF/PA6復(fù)合材料0°拉伸性能的影響,發(fā)現(xiàn)C1樣品吸濕前的強度表現(xiàn)出較大的離散性,吸濕后表現(xiàn)出最低的強度值,說明短模壓時間下C1樣品形成的界面最不均勻、與纖維作用的強度最不穩(wěn)定,從而導(dǎo)致吸濕后傳載能力降低得最嚴重。

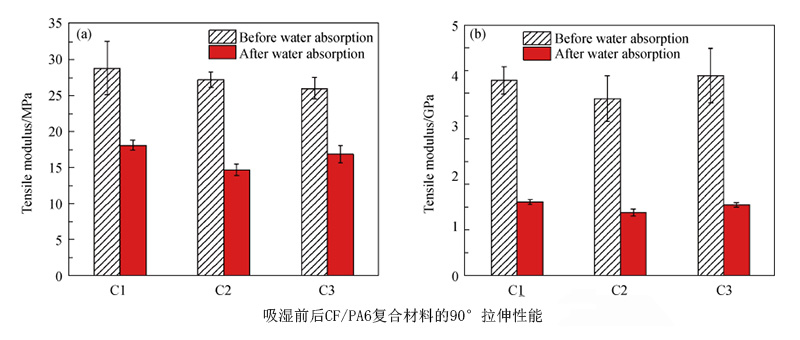

2、吸濕對 CF/PA6的90°拉伸性能的影響

首先需要明確一點,在90°拉伸方向上,碳纖維幾乎不起任何承力作用,載荷全部由樹脂和界面承擔(dān)。上圖為吸濕前后 CF/PA6復(fù)合材料90°拉伸力學(xué)性能??芍?,吸濕前 CF/PA6復(fù)合材料的90°拉伸強度在26~29 MPa之間,且隨著保壓時間的延長略有減小,但各試樣之間的差異并不大。說明在165℃的冷模壓溫度下,延長保壓時間對 CF/PA6復(fù)合材料界面和樹脂的性能影響并不明顯。

C1樣品拉伸強度的分散性較其他樣品更大,與0°拉伸結(jié)果吻合,說明短的模壓時間下形成的 CF/PA6復(fù)合材料界面較長保壓時間的復(fù)合材料界面更不穩(wěn)定。模壓時間對模量的影響也很小,三者之間彼此接近。

而在吸濕后可以明顯看出,各樣品的拉伸強度和模量均出現(xiàn)明顯下降,其中拉伸強度分別下降了35%、37% 和46%,拉伸模量分別下降了62%、64%和64%。說明吸濕對 CF/PA6復(fù)合材料的界面和 PA6基體產(chǎn)生了非常嚴重的影響。

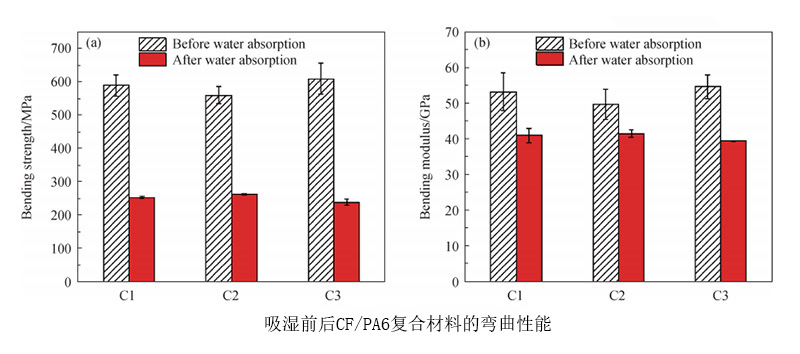

3、吸濕對 CF/PA6彎曲性能的影響

吸濕前后CF/PA6復(fù)合材料彎曲試樣如上圖所示,可以看出,吸濕前,三組樣條均出現(xiàn)彎折和脆斷兩種破壞模式,而吸濕后,所有樣條均未出現(xiàn)斷裂成兩半的現(xiàn)象。這說明吸濕使 CF/PA6 復(fù)合材料的彎曲脆性降低,韌性增加。

上圖為吸濕前后 CF/PA6復(fù)合材料彎曲性能??芍?,無論是吸濕前還是吸濕后,三組樣品間的彎曲強度和彎曲模量差異都較小,但吸濕后各樣品的彎曲強度和彎曲模量均比吸濕前明顯降低,彎曲強度分別降低了57%、53%和61%,彎曲模量分別降低了23%、16%和28%。說明吸濕使 CF/PA6復(fù)合材料中的基體與基體間、基體與纖維間的作用強度變?nèi)?,高分子容易產(chǎn)生滑移和解纏,導(dǎo)致CF/PA6復(fù)合材料整體抵抗彎曲能力變?nèi)酰椅鼭駥姸鹊挠绊懕饶A康挠绊懜用黠@。

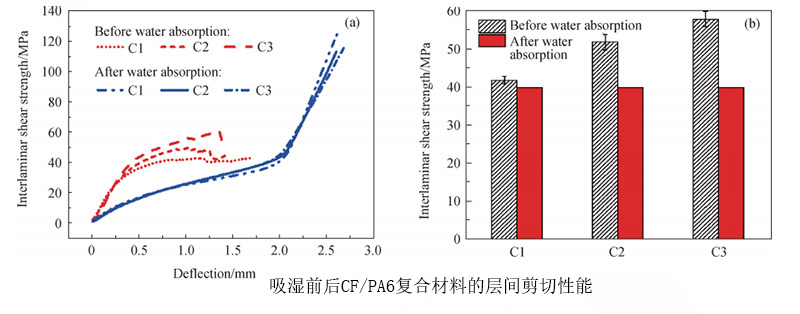

4、吸濕對 CF/PA6層間剪切性能的影響

上圖為吸濕前后 CF/PA6復(fù)合材料層間剪切性能??芍?,吸濕前,CF/PA6單向復(fù)合材料的層間剪切強度在40~60 MPa間,且隨著保壓時間的增加而增加。這是由于隨著保壓時間的增加,PA6結(jié)晶時間得到了延長,增加了界面作用和基體自身強度,使最終的層間剪切強度增加。吸濕后,CF/PA6復(fù)合材料層間剪切強度較吸濕前降低了5%~31%。

研究表明,CF/PA6復(fù)合材料在吸濕狀態(tài)下,0°方向的拉伸強度都有較大幅度的下降,而彈性模量下降不明顯,90°方向的拉伸強度和彈性模量均有較大幅度下降,彎曲強度和層間剪切強度同樣存在一定程度的下降。未來CF/PA6復(fù)合材料制品在實際應(yīng)用中,需要針對此情況做出一定的強化處理。

掃一掃添加微信

掃一掃添加微信