真空固結(jié)工藝或可實(shí)現(xiàn)熱塑性碳纖維大規(guī)模應(yīng)用

碳纖維復(fù)合材料的發(fā)展與工業(yè)產(chǎn)業(yè)密不可分,當(dāng)下熱固性碳纖維憑借高強(qiáng)的機(jī)械性能,在多個(gè)領(lǐng)域博得滿堂喝彩。隨著碳纖維技術(shù)的提升, 熱塑性碳纖維產(chǎn)能逐步提升,連續(xù)碳纖維熱塑性復(fù)合材料將成為新的性能之王,而對(duì)應(yīng)的熱塑性碳纖維制品的生產(chǎn)和加工將會(huì)迎來(lái)新的發(fā)展契機(jī)。不過(guò)熱塑性碳纖維的制備和加工難度更上了一層樓,想要輕松完成并不是一件容易的事情,本文將介紹的真空固結(jié)工藝或可助推熱塑性碳纖維產(chǎn)品的大規(guī)模應(yīng)用。

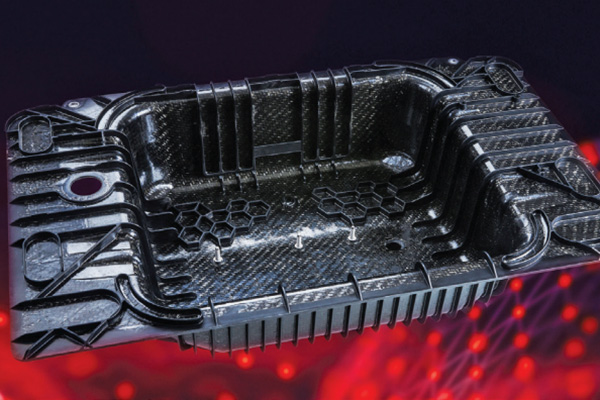

熱塑性碳纖維產(chǎn)品未來(lái)可以大面積應(yīng)用于汽車制造、軌道交通、航空航天、高端醫(yī)療、新能源等行業(yè)。目前存在的問(wèn)題是連續(xù)碳纖維增強(qiáng)熱塑性復(fù)合材料的制備難度較高,后續(xù)加工成產(chǎn)品的成型工藝單一,以及成型前后的成本過(guò)高等問(wèn)題。國(guó)內(nèi)從事連續(xù)碳纖維熱塑性復(fù)合材料制備的企業(yè)和組織并不多,能拿出可靠樣品,且具備批量生產(chǎn)能力的企業(yè)更少,智上新材料便是其中的一員。從熱塑性碳纖維單向帶的制備,到后續(xù)產(chǎn)品的設(shè)計(jì)和加工,還有很多困難和挑戰(zhàn)需要去克服。

熱塑性碳纖維單向帶和織物片材的固結(jié)工藝介紹

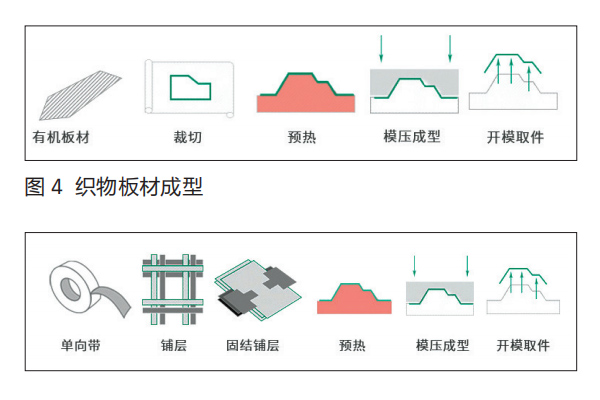

連續(xù)碳纖維增強(qiáng)熱塑性復(fù)合材料主要有單向帶材和織物片材這2種形態(tài),織物片材的成型過(guò)程中,需要切割掉多余的邊角料,會(huì)造成不小的浪費(fèi),增加生產(chǎn)成本。相比之下,連續(xù)碳纖維熱塑性復(fù)合材料單向帶的制造卻相對(duì)容易,且成本約為織物片材的一半。同時(shí)由于鋪層的自由度更高,可實(shí)現(xiàn)多個(gè)角度的性能補(bǔ)強(qiáng),是兼具性能和成本的優(yōu)質(zhì)發(fā)展方向。

上圖所示分別為織物片材成型工藝和單向帶材成型工藝的流程,兩者之間存在明顯的差異。模壓前,織物片材需要經(jīng)過(guò)裁切步驟,較多的材料損耗就是在這一步驟發(fā)生的,而單向帶可以通過(guò)多角度切割和鋪層,實(shí)現(xiàn)產(chǎn)品造型的“準(zhǔn)凈尺寸”鋪層,減少材料損耗。

隨著自動(dòng)化技術(shù)的飛速發(fā)展,連續(xù)碳纖維熱塑性復(fù)合材料成型工藝也搭上了自動(dòng)化發(fā)展的便車,熱塑性碳纖維單向帶的自動(dòng)化鋪層設(shè)備和板材固結(jié)設(shè)備的技術(shù)水平逐步成熟,熱塑性碳纖維復(fù)合材料的成型工藝迎來(lái)的新的發(fā)展。

鋪層好的熱塑性碳纖維單向帶將經(jīng)歷“加熱—冷卻—固結(jié)”的過(guò)程,以此消除層間縫隙,減少孔隙率,同時(shí)提高熱塑性樹脂的浸潤(rùn)質(zhì)量,以確保獲得密實(shí)熱塑性碳纖維板材。再對(duì)固結(jié)好的板材進(jìn)行注射或模壓成型,以制成需要的熱塑性碳纖維產(chǎn)品。整個(gè)過(guò)程中,熱塑性碳纖維單向帶的固結(jié)工序至關(guān)重要,固結(jié)質(zhì)量的好壞將直接影響最終成品的質(zhì)量。通過(guò)研究發(fā)現(xiàn),壓力和溫度的控制是單向帶固結(jié)工序中非常重要的2個(gè)參數(shù)。

熱塑性碳纖維單向帶真空固結(jié)工藝的誕生和原理

片材固結(jié)工序是熱塑性碳纖維單向帶材成型的重要步驟,固結(jié)質(zhì)量的好壞將直接影響最終成品的質(zhì)量。目前用于片材固結(jié)的液壓壓機(jī)、熱壓罐和雙鋼帶壓機(jī)耗時(shí)耗力,生產(chǎn)成本較高,且能源損耗巨大,并不是最優(yōu)的固結(jié)方式。德國(guó)弗勞恩霍夫化學(xué)研究院(Fraunhofer ICT)發(fā)明了真空固結(jié)工藝,這為熱塑性碳纖維單向帶的廣泛應(yīng)用帶來(lái)了希望。

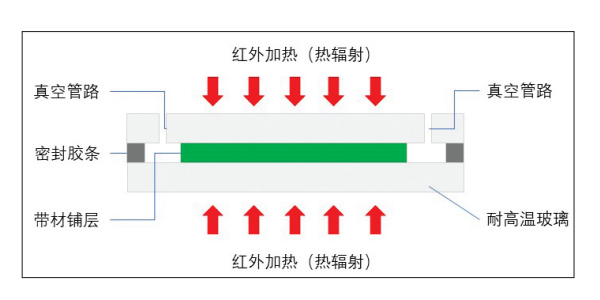

如圖所示,在真空固結(jié)工藝中,熱塑性碳纖維單向帶鋪層被放置在兩個(gè)能被熱輻射穿透的耐高溫玻璃之間,在玻璃間還放置有密封膠條。真空泵將位于兩塊玻璃之間的密封區(qū)內(nèi)的空氣抽走,并對(duì)帶材鋪層施加壓力。在整個(gè)固結(jié)過(guò)程中,保持真空環(huán)境,同時(shí),將殘留的水分、空氣、溶劑或其他氣體通過(guò)真空泵抽走,以此來(lái)保護(hù)材料,使其免受熱氧化而降解。

然后,通過(guò)紅外輻射來(lái)加熱帶材鋪層,使其溫度高于熱塑性塑料的熔化溫度。相比傳統(tǒng)模具的熱傳導(dǎo)方式,在此工藝中,帶材鋪層直接吸收熱輻射帶來(lái)的熱量,令加熱時(shí)間明顯縮短,同時(shí)還降低了能耗。隨后的冷卻過(guò)程是將玻璃和帶材一起轉(zhuǎn)移到水冷站,通過(guò)循環(huán)的冷卻水來(lái)持續(xù)地帶走玻璃上的熱量,從而冷卻材料,獲得固結(jié)的片材。

熱塑性碳纖維單向帶真空固結(jié)工藝的優(yōu)勢(shì)

真空固結(jié)工藝的效率遠(yuǎn)高于現(xiàn)有的模壓機(jī)和熱壓罐,其循環(huán)時(shí)間不僅取決于紅外燈管的功率和燈管到帶材鋪層的距離,還取決于帶材鋪層的厚度。對(duì)于較薄的平板,整個(gè)固結(jié)過(guò)程不到2min.另外,由于作用在材料上的壓力來(lái)自真空,且可以穩(wěn)定在0.1MPa,因而可以避免因液壓機(jī)或雙鋼帶壓機(jī)的壓力變化而導(dǎo)致的板材厚度差異。

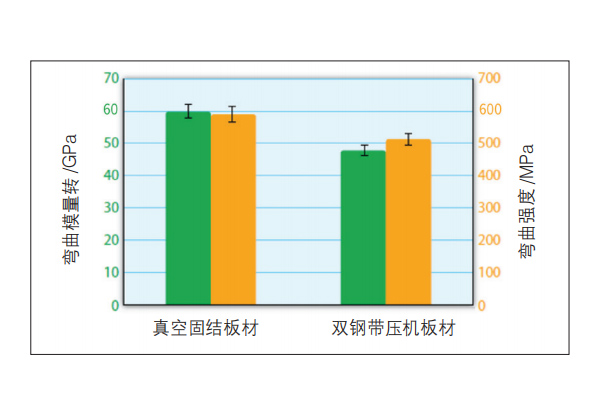

為了有效證實(shí)真空固結(jié)工藝的實(shí)際效果,德國(guó)弗勞恩霍夫化學(xué)研究院(Fraunhofer ICT)使用以PA6作為基體的碳纖維單向帶,對(duì)真空固結(jié)工藝的性能作了研究,包括對(duì)14層0°/90°的鋪層結(jié)構(gòu)做了4點(diǎn)彎曲試驗(yàn)。

結(jié)果顯示,通過(guò)真空固結(jié)工藝得到的片材,其彈性模量要比用雙鋼帶壓機(jī)制作的板材的彈性模量提高25%,彎曲強(qiáng)度則提高15%。同時(shí)采用計(jì)算機(jī)斷層掃描(CT)發(fā)現(xiàn),用真空固結(jié)工藝做出的板材,孔隙率低于1%,且纖維幾乎不存在方向紊亂問(wèn)題。

連續(xù)碳纖維熱塑性復(fù)合材料單向帶的制備難題正在被攻克,而后續(xù)固結(jié)環(huán)節(jié)的困擾也會(huì)因?yàn)檎婵展探Y(jié)工藝的出現(xiàn)而隨之消散。這意味著連續(xù)碳纖維熱塑性復(fù)合材料從理論走向?qū)崿F(xiàn)的道路越來(lái)越通常,待產(chǎn)能提升,在各個(gè)行業(yè)領(lǐng)域的應(yīng)用將會(huì)得到大規(guī)模的提升。未來(lái)2-年內(nèi),連續(xù)碳纖維熱塑性復(fù)合材料或許會(huì)迎來(lái)一段高光的發(fā)展歷程,智上新材料與諸君共勉。

掃一掃添加微信

掃一掃添加微信