現(xiàn)階段可實(shí)操的5種熱塑性碳纖維復(fù)合材料成型工藝

熱塑性碳纖維復(fù)合材料是指由碳纖維與熱塑性樹(shù)脂融合后形成的產(chǎn)物,不同形態(tài)的碳纖維和不同類(lèi)型的熱塑性樹(shù)脂的融合難度存在巨大差異,融合后的性能差距也存在較大的區(qū)別。當(dāng)下以連續(xù)碳纖維與熱塑性聚醚醚酮樹(shù)脂形成的復(fù)合材料的性能較出色,且該復(fù)合材料的制備具備批量生產(chǎn)的可能。

熱塑性碳纖維復(fù)合材料從理論到實(shí)踐的過(guò)程中,制備復(fù)合材料是難度較高的一個(gè)環(huán)節(jié),而另外一個(gè)環(huán)節(jié)是如果將復(fù)合材料較為簡(jiǎn)便的制成各種外形的零部件,同時(shí)保持物理結(jié)構(gòu)上的完整與機(jī)械性能上的優(yōu)勢(shì)。想要解決以上2個(gè)環(huán)節(jié)存在的問(wèn)題,不僅需要理論研究,而且實(shí)踐測(cè)試必不可少,現(xiàn)階段有哪些被證實(shí)可行的加工成型方案?智上新材料帶大家了解一下。

現(xiàn)階段可實(shí)操的5種熱塑性碳纖維復(fù)合材料成型工藝

1、熔融浸漬成型

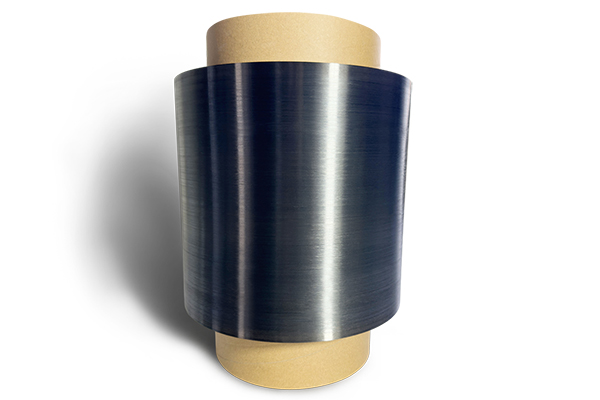

熔融浸漬是制備結(jié)晶性聚合物浸漬帶的最佳選擇,從熔融浸漬裝置的喂絲架引出單向、平行、固定張力的纖維絲束,送入熔融浸漬槽中浸漬熱塑性樹(shù)脂,經(jīng)過(guò)高溫爐和熱壓輥壓制成預(yù)浸帶后,由收卷系統(tǒng)繞成卷。熔融浸漬工藝的核心是讓纖維束最大程度地分散,并使得纖維束內(nèi)部得到充分浸潤(rùn)。

在該方法中,達(dá)到熔融狀態(tài)的樹(shù)脂在一定壓力下對(duì)處于分散狀態(tài)的纖維束進(jìn)行浸漬,理想狀態(tài)下纖維束內(nèi)部將得到充分浸潤(rùn),最后冷卻得到預(yù)浸料或預(yù)浸纖維條。熔融浸漬工藝簡(jiǎn)單,過(guò)程中基本不產(chǎn)生揮發(fā)性氣體,同時(shí)能精確地控制預(yù)浸料的纖維含量;但在高黏度樹(shù)脂體系下浸漬效果不佳,纖維展開(kāi)分散較為不易。

實(shí)驗(yàn)發(fā)現(xiàn),將碳纖維穿過(guò)自行設(shè)計(jì)并安裝于單螺桿擠出機(jī)上的浸漬機(jī)頭后,向進(jìn)料斗加入與抗氧劑混合后的PA66樹(shù)脂,進(jìn)行熔融塑化,從而對(duì)連續(xù)碳纖維進(jìn)行包覆、浸漬,制得不同碳纖維含量的CF/PA66預(yù)浸料單向帶。

2、擠出-注射成型

目前短切碳纖維(SCF)復(fù)合材料成型工藝以擠出-注射成型為主。在成型過(guò)程中,短切碳纖維復(fù)合材料熔體的流變性能主要受到加工溫度和剪切應(yīng)力的影響。加工溫度低于臨界值時(shí),熔體的表觀黏度隨加工溫度升高而降低;超過(guò)臨界值時(shí),表觀黏度不再隨加工溫度發(fā)生明顯變化,顯示出牛頓流體的特性,此時(shí)適宜復(fù)合材料的成型與加工。切主要影響熔體的黏流活化能,剪切應(yīng)力越小,黏流活化能越大。

將PA66、集束性短切碳纖維、相容劑、耐磨助劑、抗氧劑等加入到高速混合機(jī)中,在室溫下混合;再將混合好的原料通過(guò)雙螺桿擠出機(jī)熔融共混、擠出,經(jīng)水冷、干燥后進(jìn)行切粒;將制備好的粒料烘干后,通過(guò)注射成型制得了集束性SCF增強(qiáng)PA66復(fù)合材料。

3、模壓成型

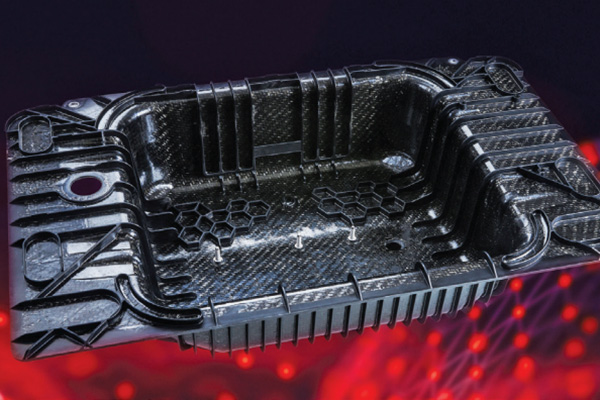

模壓成型是將裁好的熱塑性碳纖維復(fù)合材料預(yù)浸料片材或含有碳纖維的混合坯料放入模具中,隨后將熱塑性樹(shù)脂加熱到熔點(diǎn)或黏流溫度以上,使樹(shù)脂熔融、流動(dòng)、浸漬和包裹增強(qiáng)纖維,并通過(guò)界面緊密地結(jié)合在一起,最后冷卻定形的一種成型方法。該方法具有操作簡(jiǎn)單、生產(chǎn)效率高、能耗及成本均較低等優(yōu)點(diǎn)。

實(shí)驗(yàn)發(fā)現(xiàn),采用連續(xù)碳纖維增強(qiáng)熱塑性復(fù)合材料可直接在線模壓成型,工藝特點(diǎn)是全過(guò)程熔體只加熱一次,保留了連續(xù)碳纖維的形態(tài)下直接成型,最大程度地保留了碳纖維在產(chǎn)品中的長(zhǎng)度,而且生產(chǎn)效率高、產(chǎn)品成型容易、生產(chǎn)成本較低,未來(lái)可生產(chǎn)汽車(chē)用發(fā)動(dòng)機(jī)閥蓋、腳踏板、齒輪罩蓋等對(duì)尺寸及性能要求嚴(yán)格的零部件。

4、3D打印成型

3D打印成型技術(shù)具有設(shè)計(jì)自由、可以直接快速打印傳統(tǒng)方法難以打印的復(fù)雜構(gòu)件的優(yōu)勢(shì)。熔融沉積成型(FDM)是一種簡(jiǎn)單的3D打印工藝,它通過(guò)加熱擠出頭的熔融塑料纖維,并將熔料鋪疊在平臺(tái)的單層上,每個(gè)鋪層都與前一個(gè)鋪層互相粘接,最終冷卻硬化成型。使用FDM打印的模型精確、工藝可靠;但是在打印形狀凸出的模型時(shí),則需要額外的支撐結(jié)構(gòu),否則會(huì)很容易塌陷或者斷裂。

3D打印成型對(duì)復(fù)合材料的利用率高,能夠做到較高的精度和復(fù)雜程度,可以打印傳統(tǒng)方法難以打印的復(fù)雜構(gòu)件,而且它從數(shù)據(jù)模型到構(gòu)件成型的時(shí)間短,適合新產(chǎn)品的開(kāi)發(fā)和小批量零件的生產(chǎn)。

5、自動(dòng)鋪放成型

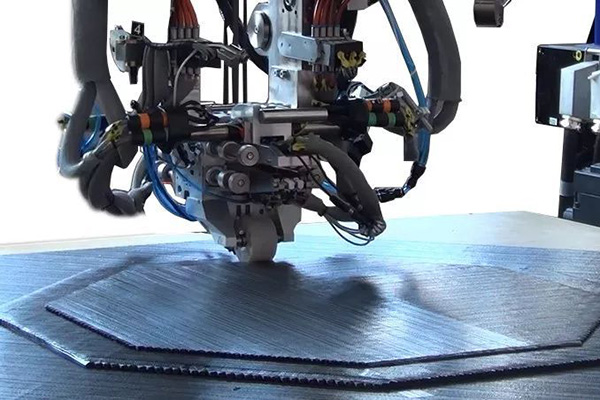

自動(dòng)鋪帶技術(shù)是一種增材制造工藝,通過(guò)帶有特殊加熱裝置的鋪絲或鋪帶設(shè)備進(jìn)行定位、鋪疊和原位固化,在構(gòu)件厚度方向上逐層增加,最終達(dá)到設(shè)計(jì)的尺寸、完成零件的制造。該技術(shù)多用于航空航天領(lǐng)域,適合生產(chǎn)復(fù)雜形狀雙曲面構(gòu)件。這種成型工藝具有生產(chǎn)效率高、自動(dòng)化程度高、易于數(shù)字化設(shè)計(jì)等優(yōu)點(diǎn)。

自動(dòng)鋪帶系統(tǒng)通常由預(yù)浸料供料盤(pán)、自動(dòng)鋪帶頭、構(gòu)件模具、數(shù)控系統(tǒng)、計(jì)算機(jī)輔助設(shè)計(jì)(CAD)軟件等組成。系統(tǒng)工作時(shí),將復(fù)合材料預(yù)浸帶放入鋪帶頭中,由多軸機(jī)械臂控制鋪帶位置,一組滾輪將預(yù)浸帶導(dǎo)出,經(jīng)過(guò)工藝加熱后在壓輥的作用下鋪放到模具上或上一層已鋪好的材料上,最后由切割刀將預(yù)浸帶切斷,這樣就完成了一次鋪帶。

與手工鋪疊成型相比,自動(dòng)鋪放成型效率明顯提高、廢料量更少、尺寸精度更高、內(nèi)應(yīng)力更低,是未來(lái)大型構(gòu)件制造的發(fā)展方向。

碳纖維復(fù)合材料成型工藝的改進(jìn)過(guò)程,貫穿整個(gè)碳纖維產(chǎn)業(yè)的發(fā)展。不管是當(dāng)下主流的熱固性碳纖維,還是未來(lái)具備較大潛力的熱塑性碳纖維,都會(huì)因?yàn)槌尚凸に嚨母纳?,從而得到產(chǎn)能和性能強(qiáng)度的提升。隨著對(duì)碳纖維復(fù)合材料研究的深入,更智能化的成型工藝必然會(huì)出現(xiàn),碳纖維產(chǎn)業(yè)的發(fā)展終將迎來(lái)更好的明天,智上新材料始終堅(jiān)信這一點(diǎn)。

掃一掃添加微信

掃一掃添加微信