熱塑性碳纖維未來(lái)能否應(yīng)用于汽車電池包殼體部件上?

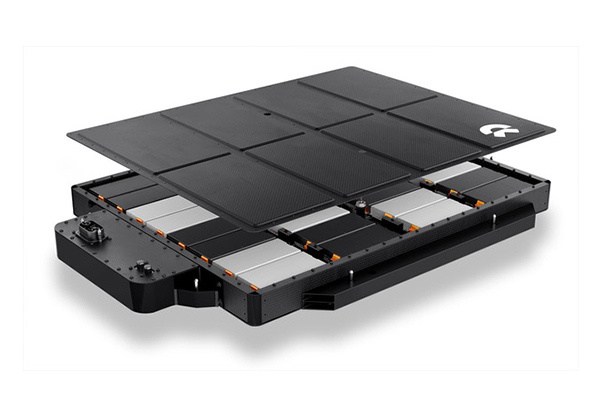

關(guān)注國(guó)內(nèi)汽車銷量行情的人肯定知道,比亞迪2023年全年共計(jì)銷售超300萬(wàn)量新能源車,而且這還是在出口銷量剛剛起步的成績(jī),另外還有奇瑞、長(zhǎng)城、吉利等多家車企并存,可見(jiàn)國(guó)內(nèi)電動(dòng)汽車行業(yè)對(duì)全球汽車領(lǐng)域的沖擊。電動(dòng)汽車的核心部件之一是電池動(dòng)力部分,不管是鋰電池還是鉛酸電池,不過(guò)它們并不是獨(dú)立存在的,需要有電池包殼體的加持,才能穩(wěn)固安全的安裝在汽車上。本文將討論碳纖維電池包殼體的應(yīng)用優(yōu)勢(shì),以及未來(lái)熱塑性碳纖維能夠更好的提升電池包殼體的性能。

新能源汽車電池包殼體的5種常用材料介紹

電池包殼體的主要作用是承載電池組、電氣模塊、冷卻模塊等動(dòng)力電池系統(tǒng)部件,同時(shí)保護(hù)電池和電氣系統(tǒng)在車輛受到外部碰撞、沖擊和擠壓時(shí)不受破壞。電池包殼體的材料和設(shè)計(jì),是確保其使用安全性的基礎(chǔ),目前常用的材料有鋼板、鋁板、擠壓鋁型材、壓鑄鋁等傳統(tǒng)的金屬材料,同時(shí)也有如碳纖維復(fù)合材料的新型復(fù)合材料。

1、鋼制殼體:鋼制電池包殼體是最原始的動(dòng)力電池包殼體材料,一般采用鑄造鋼板焊接而成,強(qiáng)度高、剛性高,質(zhì)量重,表面需要進(jìn)行防腐處理,使其在長(zhǎng)期高溫條件下仍具有較好的防腐效果。鋼制殼體的缺點(diǎn)就是自重過(guò)大,影響汽車能耗,阻礙車程的提升。

2、鋁制殼體:汽車動(dòng)力電池包采用鋁材料具有易加工成型、高溫耐腐蝕性好、良好的傳熱性和導(dǎo)電性,使用壽命長(zhǎng),阻燃,抗老化性能,防爆性能等特點(diǎn)。軋制鋁板、擠壓鋁型材、鑄造鋁三種不同類型的鋁材在不同的電池包殼體項(xiàng)目均得到了批量應(yīng)用,已成為動(dòng)力電池系統(tǒng)殼體的主流技術(shù)路線。

3、SMC復(fù)合材料:片狀模塑料,主要原料由GF(專用紗)、UP(不飽和樹脂)、低收縮添加劑、MD(填料)及各種助劑組成。SMC電性能好,耐化學(xué)腐蝕,熱導(dǎo)率低、膨脹系數(shù)小,優(yōu)異的耐紫外線抗老化性能,抗疲勞性能好,質(zhì)量輕強(qiáng)度高,在電池包殼體生產(chǎn)制造中也得到了應(yīng)用。

4、碳纖維增強(qiáng)復(fù)合材料:碳纖維復(fù)合材料已成為傳統(tǒng)金屬材質(zhì)電池包殼體的理想替代品,與金屬材料相比碳纖維復(fù)合材料的密度約為1.7g/cm³,拉伸強(qiáng)度3000MPa,彈性模量230GPa,質(zhì)輕高強(qiáng),耐高溫,耐摩擦,抗震,熱膨脹系數(shù)低。

5、PC+LFT-D長(zhǎng)纖維增強(qiáng)熱塑性材料:PC材料優(yōu)異的阻燃性能、尺寸穩(wěn)定性及力學(xué)性能,與LFT-D工藝固有的長(zhǎng)纖維保持率相得益彰,完美地契合了電池包殼體應(yīng)用的需求。材料具有阻燃性好,高剛性,高韌性,零件不易開(kāi)裂等特點(diǎn),上下殼體可以更緊密地結(jié)合,提升了電池包在長(zhǎng)期使用時(shí)的氣密性水平。

碳纖維電池包殼體憑借性能優(yōu)勢(shì)獲得一定的重視

動(dòng)力電池包是新能源汽車的動(dòng)力源,由殼體包覆電池模塊而構(gòu)成電池包主體。電池包殼體對(duì)電池模塊的安全工作和防護(hù)起著關(guān)鍵作用,要求其材料具有防腐蝕、絕緣、耐常溫和低溫(-25℃)沖擊以及阻燃等特性。作為電池模塊的承載體,電池包殼體對(duì)電池模塊的穩(wěn)定工作和安全防護(hù)起著關(guān)鍵作用,一般是安裝在車體下部,主要用于保護(hù)鋰電池在受到外界碰撞、擠壓時(shí)不被損壞。

隨著汽車的輕量化發(fā)展,以及熱固性塑料成型技術(shù)的開(kāi)發(fā),新型塑料及復(fù)合材料開(kāi)始逐漸被用作電池包殼體材料。其中熱固性碳纖維復(fù)合材料被證實(shí)可以在新能源汽車電池包殼體部件中發(fā)揮出色的效果,減重效果明顯,較金屬殼體下降約35%左右。熱固性碳纖維復(fù)合材料不僅可以降低整體電池包重量,同時(shí)還具備以下這些優(yōu)勢(shì)。

1、耐高溫、耐低溫:碳纖維的熱彈性系數(shù)小,在3000℃非氧化氣氛下不融化、不軟化,在液氨溫度下依然不脆化;

2、良好的導(dǎo)電性:25℃時(shí),高模量碳纖維的比電阻為775Ω·cm,高強(qiáng)度碳纖維的比電阻為1500Ω·cm;

3、耐酸腐蝕:碳纖維耐濃鹽酸、磷酸、硫酸等腐蝕。

雖然熱固性碳纖維復(fù)合材料的性能優(yōu)勢(shì)非常明顯,但囿于成本高昂和制造工藝繁瑣等問(wèn)題,想要大批量應(yīng)用于新能源汽車行業(yè)并不太現(xiàn)實(shí),目前已經(jīng)批量應(yīng)用的只有蔚來(lái)品牌的一些車型。

熱塑性碳纖維未來(lái)能否應(yīng)用于汽車電池包殼體部件上?

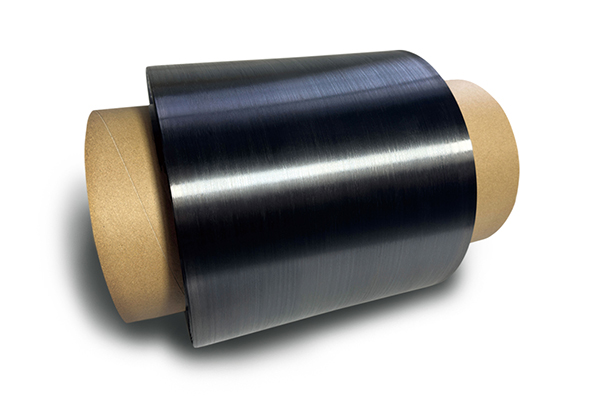

熱塑性碳纖維與熱固性碳纖維,其機(jī)械性能在本質(zhì)上處于伯仲之間,但前者具有更好的空沖擊性,在汽車行業(yè)中可以起到更好的安全性,其次可重塑加工的能力,可以縮減一部分加工環(huán)節(jié)的繁復(fù)程度,提高生產(chǎn)效率,最關(guān)鍵的一點(diǎn)在于熱塑性碳纖維是可回收的復(fù)合型材料,與新能源汽車的發(fā)展方向一致。相對(duì)于熱固性碳纖維復(fù)合材料難以回收再利用的問(wèn)題,使用熱塑性碳纖維復(fù)合材料將會(huì)得到改善。

不過(guò)熱塑性碳纖維想要成熟的應(yīng)用于電池包殼體部件的生產(chǎn)加工上,還需要等待較長(zhǎng)的時(shí)間,因?yàn)闊崴苄蕴祭w維復(fù)合材料的制備難度較高,目前全球能夠獨(dú)立完成該型復(fù)合材料制備的企業(yè)并不多,國(guó)內(nèi)就更少了。智上新材料作為其中的一家,我們認(rèn)為在暢想熱塑性碳纖維復(fù)合材料全方位應(yīng)用的美好前景之前,需要先將國(guó)內(nèi)碳纖維產(chǎn)業(yè)的高塔穩(wěn)步搭建起來(lái)。從碳纖維原絲和熱塑性樹脂的生產(chǎn),到熱塑性碳纖維復(fù)合材料的制備,再到熱塑性碳纖維部件的設(shè)計(jì)和加工,最后再完善熱塑性碳纖維回收再利用,將整個(gè)產(chǎn)業(yè)打通,形成封閉的循環(huán),才能真正催生出世界領(lǐng)先的碳纖維技術(shù)和產(chǎn)品,才能在諸如汽車制造、航空航天等領(lǐng)域帶來(lái)真正的改變。

掃一掃添加微信

掃一掃添加微信