航空航天用熱塑性碳纖維與熱固性碳纖維的性能對(duì)比

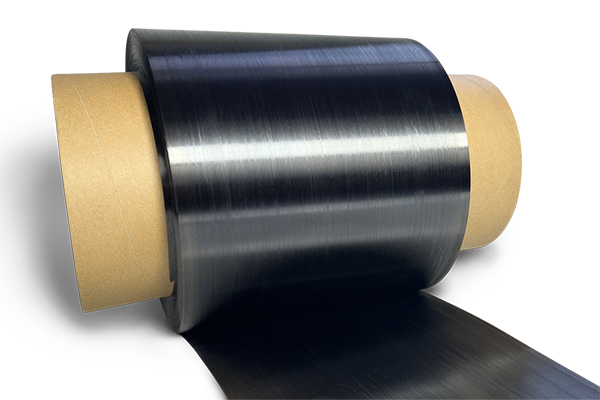

新千年后,對(duì)于各種新型復(fù)合材料的研究和探索取得了不錯(cuò)的成果,諸如當(dāng)下較為熱門(mén)的玻璃纖維、碳纖維和芳綸纖維復(fù)合材料等,而本文即將介紹的就是譽(yù)有“黑色黃金”之稱(chēng)的碳纖維及復(fù)合材料。碳纖維早在百年之前就已經(jīng)出現(xiàn),而隨著不斷的開(kāi)發(fā),逐步應(yīng)用于運(yùn)動(dòng)器材和F1賽車(chē)上,目前較為主流的是熱固性碳纖維復(fù)合材料,熱固性樹(shù)脂包含環(huán)氧樹(shù)脂、酚醛樹(shù)脂和雙馬來(lái)酰胺樹(shù)脂等。

熱塑性碳纖維復(fù)合材料更符合航空航天領(lǐng)域使用要求

隨著對(duì)碳纖維和多種塑料的研究日益深入,發(fā)現(xiàn)特種塑料作為基體,搭配碳纖維這樣的組合,可以更好的發(fā)揮出碳纖維自身的高強(qiáng)性能,一旦連續(xù)碳纖維增強(qiáng)熱塑性復(fù)合材料可以大批量制備,整個(gè)工業(yè)行業(yè)都將獲益,如航空航天、醫(yī)療等高端產(chǎn)業(yè)也會(huì)得到極大的發(fā)展助力。目前碳纖維環(huán)氧樹(shù)脂復(fù)合材料的高強(qiáng)度、低蠕變、高模量、低成本等優(yōu)勢(shì)被證明適用于航空航天領(lǐng)域,但其存在的弱點(diǎn)也非常明顯,如脆性大、易分裂、吸濕率高等,存在的一定的應(yīng)用風(fēng)險(xiǎn)。對(duì)此,熱塑性基體材料的加入,可以補(bǔ)全性能上的缺陷,為碳纖維復(fù)合材料帶來(lái)新的可能。

高性能特種塑料有很多,如聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚酮醚酮酮(PEKEKK)、聚醚酰亞胺(PEI)、聚苯硫醚(PPS)、聚酰胺(PA)等,這些熱塑性基體樹(shù)脂可以為碳纖維提供更好的物理結(jié)構(gòu)和化學(xué)性能。以聚醚醚酮(PEEK)為例,它的玻璃化溫度(Tg)約為150℃,熔點(diǎn)約為370℃,可以大幅提升碳纖維復(fù)合材料的耐高溫能力,而且可以更好的延續(xù)碳纖維自身的特性,保持較好的強(qiáng)度、韌性、耐化學(xué)和溶劑特性,還具備較好的熱穩(wěn)定性、阻燃性和低介電常數(shù),是未來(lái)航空航天領(lǐng)域非常需要的高性能材料之一。

航空航天用熱塑性碳纖維與熱固性碳纖維的性能對(duì)比

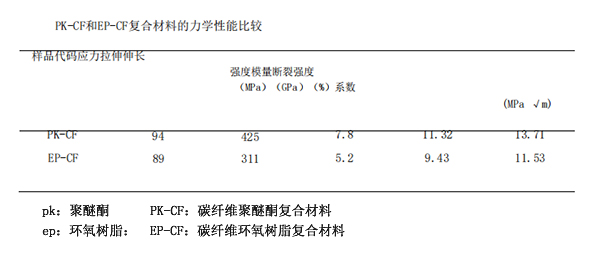

有科研團(tuán)隊(duì)就針對(duì)航空航天用熱固性和熱塑性碳纖維復(fù)合材料做了較為深入的研究,將碳纖維增強(qiáng)聚醚酮復(fù)合材料與碳纖維增強(qiáng)環(huán)氧樹(shù)脂復(fù)合材料進(jìn)行比較。

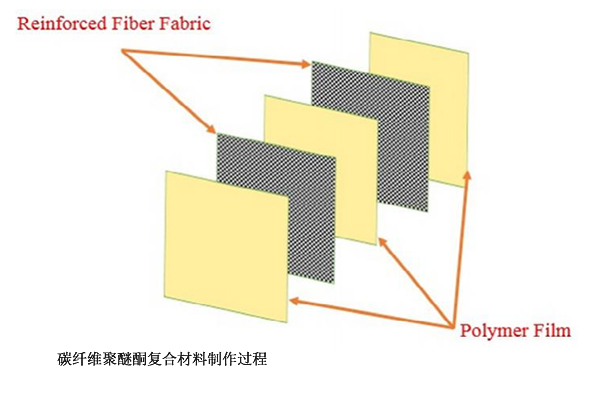

1、碳纖維增強(qiáng)聚醚酮板:采用60%碳纖維和40%聚醚酮(PEK)的復(fù)合材料堆積層壓板,先將10層雙向碳纖維放置在11層聚醚酮(PEK)之間,頂部和底部均為聚醚酮(PEK)薄膜,堆疊的CF/PEK在10Bar壓力下以410℃的壓板溫度壓制30分鐘。

2、碳纖維環(huán)氧樹(shù)脂板:采用LY556環(huán)氧樹(shù)脂基質(zhì)材料增強(qiáng)的雙向碳織物,在室溫下加入HY951固化硬化劑,環(huán)氧樹(shù)脂與固化劑按100:12的比例混合,保持碳纖維增強(qiáng)率保持在60wt%,使用10層織物獲得約3毫米厚的碳纖維環(huán)氧樹(shù)脂層壓板。

3、測(cè)試方向:對(duì)以上2種碳纖維板進(jìn)行機(jī)械性能方面的測(cè)試,包括拉伸試驗(yàn)、硬度測(cè)試和斷裂韌性測(cè)試;同時(shí)對(duì)這兩種碳纖維板進(jìn)行熱性能方面的測(cè)試,包括差示掃描量熱法和極限氧指數(shù)的測(cè)試。

4、性能測(cè)試結(jié)果顯示:

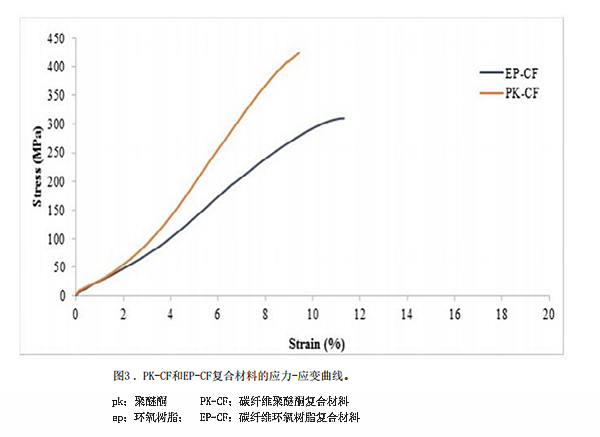

A、拉升強(qiáng)度和模量:碳纖維增強(qiáng)聚醚酮復(fù)合材料的平均拉伸強(qiáng)度和模量分別為425MPa和7.8GPa,碳纖維環(huán)氧樹(shù)脂復(fù)合材料的平均拉伸強(qiáng)度分別為311MPa和5.2GPa,碳纖維增強(qiáng)聚醚酮復(fù)合材料的斷裂伸長(zhǎng)率為9.43%,碳纖維環(huán)氧樹(shù)脂復(fù)合材料的斷裂伸長(zhǎng)率為11.32%。

B、硬度:當(dāng)基體中加入碳纖維時(shí),復(fù)合材料的整體硬度增加,表明填料將增強(qiáng)抗塑性變形的能力,數(shù)據(jù)顯示聚醚酮的硬度值為87,環(huán)氧樹(shù)脂的硬度值為85,對(duì)應(yīng)復(fù)合材料的硬度值分別為94和89,相差不是特別明顯。

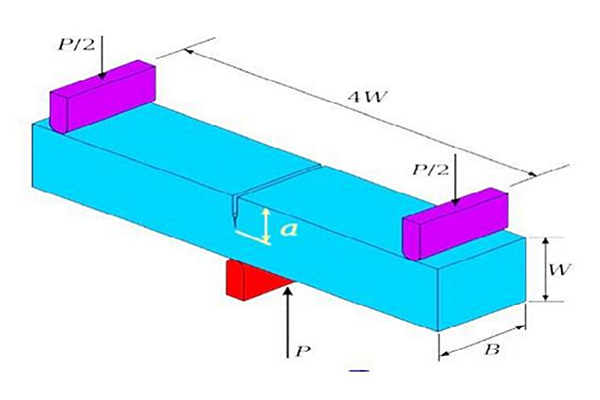

C、斷裂韌性:由于環(huán)氧樹(shù)脂的脆性,碳纖維環(huán)氧樹(shù)脂復(fù)合材料的斷裂韌性隨著基體韌性的降低而降低,而聚醚酮基體具有較好的韌性,碳纖維增強(qiáng)聚醚酮復(fù)合材料的韌性表現(xiàn)更好。在計(jì)算斷裂韌性時(shí)所考慮的載荷是SENB試驗(yàn)中斷裂前材料所能承受的最大載荷,其中應(yīng)力強(qiáng)度因子(Kic)越高,對(duì)應(yīng)的韌性也越高。結(jié)果顯示碳纖維增強(qiáng)聚醚酮復(fù)合材料的Kic為13.71MPa·√m,碳纖維環(huán)氧樹(shù)脂復(fù)合材料Kic為11.53MPa·√m,前者表現(xiàn)更好。

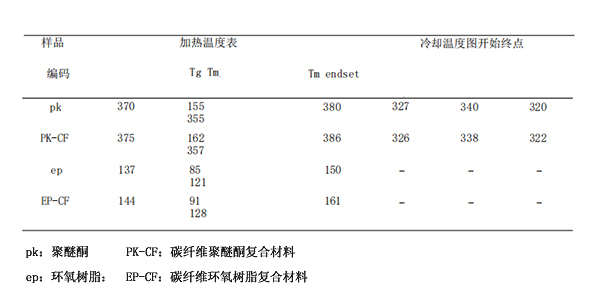

D、加熱和冷卻溫度變化:采用DSC方法研究了聚合物復(fù)合材料在加熱和冷卻范圍內(nèi)的熱轉(zhuǎn)變。比較了基體的熔化溫度和結(jié)晶溫度,顯示了樣品材料的熔化溫度(Tm)、結(jié)晶溫度(Tc)和玻璃化轉(zhuǎn)變溫度(Tg)。

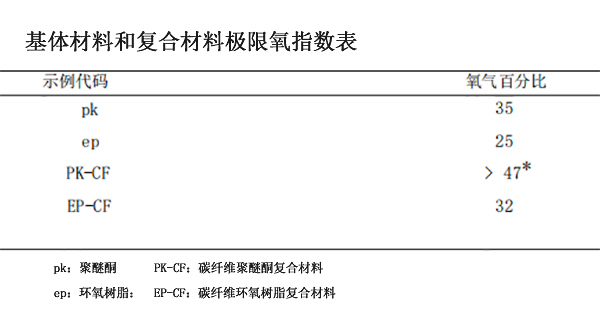

E、極限氧指數(shù):樣品的極限氧指數(shù)測(cè)試表明,當(dāng)兩種基體材料中融入碳纖維時(shí),極限氧指數(shù)會(huì)有明顯的提升。數(shù)據(jù)顯示環(huán)氧樹(shù)脂和聚醚酮的極限氧指數(shù)分別為25和35,對(duì)應(yīng)的碳纖維復(fù)合材料的極限氧指數(shù)分別為32和47,碳纖維增強(qiáng)聚醚酮復(fù)合材料明顯更好。

通過(guò)測(cè)試,研究人員發(fā)現(xiàn)以聚醚酮為基體的熱塑性碳纖維復(fù)合材料,在各項(xiàng)性能上的表現(xiàn)都優(yōu)于以環(huán)氧樹(shù)脂為基體的熱固性碳纖維復(fù)合材料,數(shù)據(jù)上的巨大差異標(biāo)示了熱固性與熱塑性碳纖維復(fù)合材料在性能上的根本差別,也更能說(shuō)明熱塑性碳纖維復(fù)合材料未來(lái)的應(yīng)用空間巨大,與航空航天等尖端領(lǐng)域更加契合。

那為什么熱塑性碳纖維復(fù)合材料的普及程度遠(yuǎn)不及熱固性碳纖維復(fù)合材料呢?這就和兩者的制備工藝有莫大的關(guān)聯(lián)了。熱塑性碳纖維復(fù)合材料的加工溫度高,同時(shí)熔融狀態(tài)的熱塑性樹(shù)脂很難充分浸潤(rùn)碳纖維絲束,如果這個(gè)環(huán)節(jié)不能達(dá)到完美的效果,加工出來(lái)的熱塑性碳纖維復(fù)合材料在機(jī)械性能上甚至不如當(dāng)下主流的熱固性碳纖維復(fù)合材料。

過(guò)去的幾十年,國(guó)內(nèi)外多個(gè)企業(yè)和機(jī)構(gòu)都在想辦法解決這個(gè)問(wèn)題,只有少數(shù)幾家在這方面有所成效,智上新材料潛心研究長(zhǎng)達(dá)10年,終于制備出浸潤(rùn)效果較好的連續(xù)碳纖維增強(qiáng)熱塑性復(fù)合材料,其中使用的熱塑性基體包括較為熱門(mén)的聚醚醚酮、聚苯硫醚等幾種。熱塑性碳纖維復(fù)合材料的應(yīng)用潛力巨大,只有踏實(shí)付出,才能有所收獲。

掃一掃添加微信

掃一掃添加微信