碳纖維增強聚芳醚酮復合材料制備階段的碳纖維界面處理

基于特種塑料聚芳醚酮(PAEK)類的高性能碳纖維復合材料的研究工作已經(jīng)進行了十數(shù)年的時間,通過對碳纖維和聚芳醚酮類基體塑料的深入研究,發(fā)現(xiàn)該類型復合材料的機械性能取決于碳纖維的形態(tài)(連續(xù)與不連續(xù))、復合材料中基體的體積分數(shù)和取向、以及復合材料的制備工藝(包括壓縮、注射、擠出等)。不連續(xù)碳纖維(短切、長切等)是過去十幾年研究的重點,但卻不是性能最優(yōu)的部分,單向連續(xù)碳纖維的研究正在逐漸增多,但囿于技術(shù)問題,想要制備高性能連續(xù)碳纖維增強聚芳醚酮類復合材料,還需要更多更深入的研究和更全面的設(shè)備支持。

碳纖維增強聚芳醚酮類復合材料制備的難點是什么?

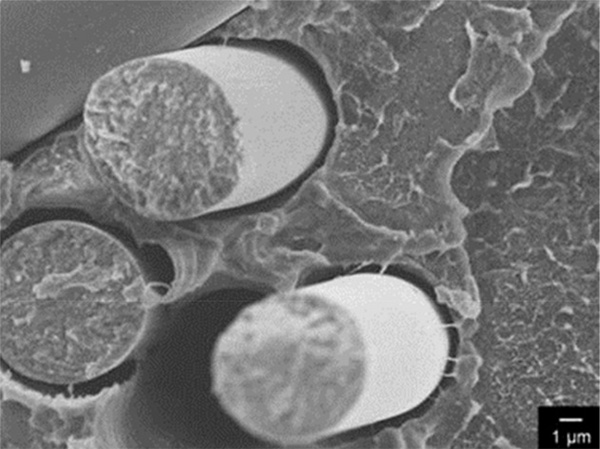

其實現(xiàn)階段碳纖維增強聚芳醚酮類復合材料的制備,在浸潤環(huán)節(jié)就卡住了。聚芳醚酮類特種塑料(如PEEK、PEKK、PEKEKK等)的高熔體粘度在370~ 400℃時約為100~1500Pa·s。高熔體粘度的存在會阻止復合材料實現(xiàn)聚芳醚酮基體對碳纖維的完全潤濕和覆蓋,從而導致復合材料結(jié)構(gòu)內(nèi)出現(xiàn)較大的空隙,降低整體的機械性能。

目前可行的解決方式是將該類復合材料的加工溫度提高50~80°C,高于聚芳醚酮類特種塑料熔化溫度,以改善流動性并確保纖維潤濕。另外還可以通過添加相容性增塑劑(例如熱致液晶聚合物和大環(huán)化合物)來降低熔體的粘度,從而降低所需的加工溫度。不過這兩類方式在理論上可行,但在真正實踐中也存在不少的問題,否則碳纖維增強聚芳醚酮復合材料的制備就不會在過去的十幾年內(nèi)都難以突破了。

碳纖維界面處理有助于提高制備聚芳醚酮類復合材料的成功性

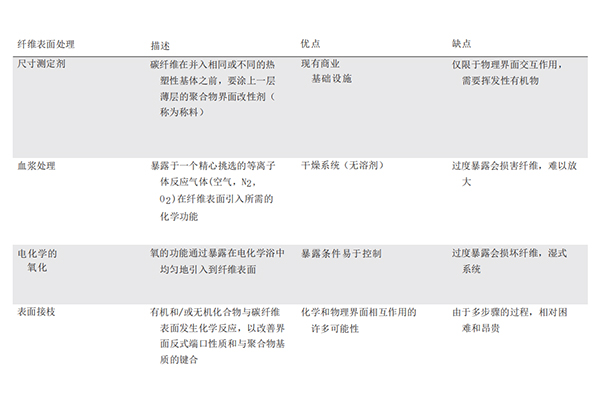

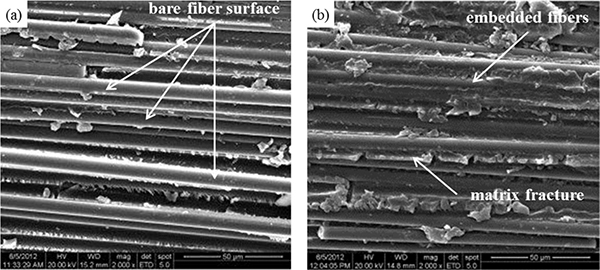

碳纖維表面聚芳醚酮特種塑料具有相對惰性,想要牢固的完成界面結(jié)合,需要通過額外的物理或化學處理進行表面活化,較為典型的表面處理方式包括上漿劑處理、電化學氧化、等離子體處理和表面接枝。不同處理方式存在各自的優(yōu)缺點,在技術(shù)尚未成熟的階段,都不能作為批量生產(chǎn)制備的主要方式使用。

1、上漿劑處理:上漿劑是低分子量或完全開發(fā)的聚合物,可直接應(yīng)用于碳纖維表面,以增強基體聚合物的粘附力并減少纖維加工過程中的纖維損傷。目前熱固性碳纖維復合材料制備中,就有類似的上漿劑使用。不過針對不同的基體材料,需要選擇應(yīng)用的上漿劑存在較大的差異。

改善碳纖維和聚芳醚酮基體之間相互作用的上漿劑通常是通過鍵合纏結(jié)連接,將上漿劑與聚芳醚酮基體進行一定程度的混合,聚醚酰亞胺(PEI)就是不錯的上漿劑選擇,它具有不錯的熱穩(wěn)定性,并且可與聚醚醚酮部分溶解。研究發(fā)現(xiàn),具有與基體材料相似的化學結(jié)構(gòu)的上漿劑可有效提高碳纖維表面的粘附力,從而提升熱塑性碳纖維復合材料界面粘合的效果。

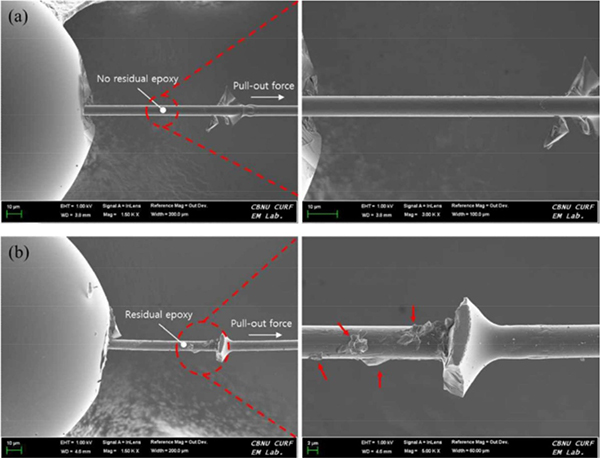

2、等離子處理:等離子處理是將碳纖維暴露于等離子氣體中,以增加表面粗糙度并向碳纖維表面引入極性官能團以改善聚芳醚酮基體的濕潤性和粘附力。其本質(zhì)是通過使用各種氣體來實現(xiàn)的,例如空氣、氧氣、氨氣和氮氣。等離子體處理通過添加羰基、羧酸和醇殘基來增加碳纖維表面的酸性和疏水性。

等離子表面處理可以改善界面粘合和剪切強度,但過度暴露于等離子中會降低單根纖維的拉伸強度。 因此,成功的等離子體改性需要嚴格控制最佳暴露條件,在不犧牲纖維機械性能的情況下產(chǎn)生改進的界面。

3、電化學氧化:電化學氧化用于將極性官能團引入碳纖維表面,從而改善纖維和聚合物之間的界面相互作用,碳纖維表面添加的官能團類型包括羥基(C-OH)、羰基(C=O)和羧基(COOH)。電化學氧化增強碳纖維表面的化學反應(yīng)性,可提升復合材料中的界面結(jié)合效果。 除了依賴于與聚芳醚酮類基體的直接相互作用外,還可以通過低聚物接枝技術(shù)對碳纖維表面進行進一步功能化,從而進一步改善界面結(jié)合。

4、表面接枝:表面接枝依賴于與碳纖維表面的直接化學反應(yīng),從而在表面官能團與聚合物或界面改性劑之間形成共價鍵。不過在過去十幾年中,在熱塑性碳纖維復合材料制備中使用表面接枝的案例很少,應(yīng)用在特種塑料上的案例就更少了,但這是未來技術(shù)發(fā)展的一個重要方向,在高性能熱塑性碳纖維聚芳醚酮復合材料的制備中可能具有極大的發(fā)展空間。

掃一掃添加微信

掃一掃添加微信